Quando si parla di "Lean Thinking" gli equivoci si sprecano: proviamo a tagliarli, a beneficio di chi è alle prese con lo sviluppo del proprio business, la trasformazione della propria comunità di riferimento e della società civile in senso lato, o la gestione della propria azienda, piccola o grande che sia.

Il primo grande equivoco riguardo la "lean" è se si debba considerare un approccio strategico o tattico. La risposta che qui si argomenta, è che si tratta di un approccio che permette di espandere e consolidare le quote di mercato, quanto di ridurre i costi e aumentare la performance produttiva. Infatti permette di impostare una strategia di successo (in moltissimi contesti, non si pretende che sia vero per tutti), e di applicarla con azioni concrete nell'organizzazione, nei processi e nelle strutture operative aziendali.

Eiji Toyoda, giovane ingegnere della Toyota, insieme a Taichi Ono, un suo validissimo e indispensabile collaboratore, studiarono negli anni del dopo guerra, un metodo produttivo che avrebbe permesso all'azienda automobilistica di sfruttare le caratteristiche del mercato interno, cavalcare le opportunità della ricostruzione del giappone, crescere notevolmente ed arrivare nel giro di 20 anni ad insidiare i concorrenti americani in casa loro. Per questo retaggio storico (il modello di allora veniva indicato col nome "Toyota Production System"), ancora oggi si tende a derubricare la "lean" al capitolo "metodi di produzione". Infatti si fece innanzitutto riferimento a "lean production" o "lean manifacturing", proprio perché riferita a contesti fortemente produttivi.

Eiji Toyoda, giovane ingegnere della Toyota, insieme a Taichi Ono, un suo validissimo e indispensabile collaboratore, studiarono negli anni del dopo guerra, un metodo produttivo che avrebbe permesso all'azienda automobilistica di sfruttare le caratteristiche del mercato interno, cavalcare le opportunità della ricostruzione del giappone, crescere notevolmente ed arrivare nel giro di 20 anni ad insidiare i concorrenti americani in casa loro. Per questo retaggio storico (il modello di allora veniva indicato col nome "Toyota Production System"), ancora oggi si tende a derubricare la "lean" al capitolo "metodi di produzione". Infatti si fece innanzitutto riferimento a "lean production" o "lean manifacturing", proprio perché riferita a contesti fortemente produttivi. Il primo equivoco, quindi, risale già a quell'epoca (eppure resiste ancora oggi), dal momento che gli stessi americani sottovalutarono per anni il modello giapponese, convinti innanzitutto di avere poco da imparare, forti della loro produzione industriale su larga scala, da un paese in via di (ritorno allo) sviluppo. All'inizio degli anni '50 Ford costruiva 8000 vetture al giorno, quando la Toyota ne aveva costruite 25000 negli ultimi 13 anni. Invece, dovendo fronteggiare un mercato interno molto più piccolo, di clienti con minore capacità di spesa, e potendo contare però su una qualità artigianale molto alta e diffusa, l'obiettivo dei giapponesi era:

Il primo equivoco, quindi, risale già a quell'epoca (eppure resiste ancora oggi), dal momento che gli stessi americani sottovalutarono per anni il modello giapponese, convinti innanzitutto di avere poco da imparare, forti della loro produzione industriale su larga scala, da un paese in via di (ritorno allo) sviluppo. All'inizio degli anni '50 Ford costruiva 8000 vetture al giorno, quando la Toyota ne aveva costruite 25000 negli ultimi 13 anni. Invece, dovendo fronteggiare un mercato interno molto più piccolo, di clienti con minore capacità di spesa, e potendo contare però su una qualità artigianale molto alta e diffusa, l'obiettivo dei giapponesi era:"produrre il prodotto giusto per il cliente, con meno risorse possibile"

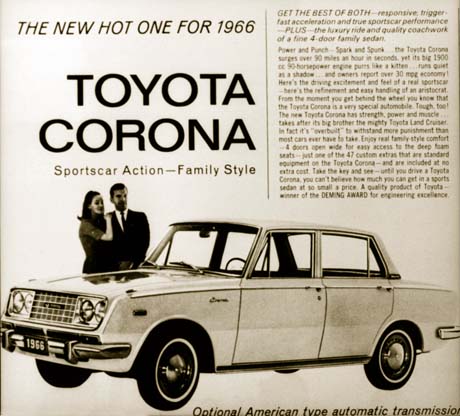

C'erano già tutti gli elementi chiave che avrebbero fatto la fortuna di questo approccio nel corso di così tanti anni, fino ai giorni nostri. All'epoca fecero la fortuna della Toyota, che con il modello Corona, disegnato su misura sulle esigenze dell'americano medio, sbarcò negli USA con grande successo: 20000 unità vendute nel solo 1966. Motore potente, aria condizionata di serie, trasmissione automatica: aveva tutto quello che il cliente apprezzava - e non trovava nell'offerta dei produttori nazionali allo stesso prezzo - e niente di più.

Non si tratta dunque di un approccio per rendere semplicemente le attività produttive più efficienti, agendo quindi solo sui costi, in particolare tagliando gli "sprechi", insistendo con "continui miglioramenti". Ma è piuttosto una strategia di sviluppo del business ben precisa, e all'epoca innovativa, che pone al centro il cliente, al quale assegna il potere di decidere il valore" da trasferirgli: il valore per il quale è disposto a riconoscere un prezzo ed effettuare l'acquisto. Solo una volta identificato quel valore, e il "flusso" col quale viene generato in azienda, è possibile riconoscere gli sprechi (il non-valore) e tagliarli: si assicura così la massimizzazione del valore trasferito, e la diminuzione dei costi, quindi aumentando efficacia ed efficienza. Una strategia che permette quindi di identificare sfruttare ed espandere le opportunità di business, puntando alla sostenibilità nel tempo dei risultati economici.

Non si tratta dunque di un approccio per rendere semplicemente le attività produttive più efficienti, agendo quindi solo sui costi, in particolare tagliando gli "sprechi", insistendo con "continui miglioramenti". Ma è piuttosto una strategia di sviluppo del business ben precisa, e all'epoca innovativa, che pone al centro il cliente, al quale assegna il potere di decidere il valore" da trasferirgli: il valore per il quale è disposto a riconoscere un prezzo ed effettuare l'acquisto. Solo una volta identificato quel valore, e il "flusso" col quale viene generato in azienda, è possibile riconoscere gli sprechi (il non-valore) e tagliarli: si assicura così la massimizzazione del valore trasferito, e la diminuzione dei costi, quindi aumentando efficacia ed efficienza. Una strategia che permette quindi di identificare sfruttare ed espandere le opportunità di business, puntando alla sostenibilità nel tempo dei risultati economici. Indubbiamente va attribuito a James P. Womack e Daniel T. Jones, il merito di aver studiato e spiegato i reali punti di forza di questo approccio, prima con "The machine that changed the world" (1991, rieditato nel 2007) - un titolo che la dice lunga sull'enorme potenziale che i due autori avevano riconosciuto nel metodo in oggetto - e poi con "Lean Thinking" (1996) - anche qui il titolo introduce un'espressione divenuta famosissima, e sottolinea come l'approccio giapponese meritasse di essere nobilitato quasi a livello di filosofia. Da questo momento ha inizio un'ampia diffusione nel mondo occidentale, e si è iniziato ad applicare l'approccio "lean" ad una moltitudine di campi applicativi, con opportuni ma non radicali adattamenti.

Indubbiamente va attribuito a James P. Womack e Daniel T. Jones, il merito di aver studiato e spiegato i reali punti di forza di questo approccio, prima con "The machine that changed the world" (1991, rieditato nel 2007) - un titolo che la dice lunga sull'enorme potenziale che i due autori avevano riconosciuto nel metodo in oggetto - e poi con "Lean Thinking" (1996) - anche qui il titolo introduce un'espressione divenuta famosissima, e sottolinea come l'approccio giapponese meritasse di essere nobilitato quasi a livello di filosofia. Da questo momento ha inizio un'ampia diffusione nel mondo occidentale, e si è iniziato ad applicare l'approccio "lean" ad una moltitudine di campi applicativi, con opportuni ma non radicali adattamenti.

Detto questo, non può passare in secondo piano l'ampio e robusto corpo di pratiche e tecniche (tattica), che a partire dal lavoro di Taichi Ono, e poi nel corso degli anni, sono state messe a punto per applicare con successo l'approccio "lean" nell'operatività quotidiana. Dai kanban per regolare i flussi, ai poka yoke per ridurre gli errori; dal "one piece flow" al "pull flow"; dal just in time nella produzione agli hoshin kanri per dare supporto alle decisioni strategiche; dai kaizen event agli standup meeting; dal Sei Sigma per migliorare la qualità, al metodo delle 5S per razionalizzare gli spazi; e ancora molti altri. Proprio questa solidità architetturale sul piano metodologico, credo, continua ad alimentare ancora oggi lo stesso pesante equivoco che vuole la "lean" riferita soprattutto alla riduzione di costi e al recupero di efficienza.

Bisogna forse dare credito a Eric Ries, autore del libro "Lean Startup" (2011), che pur concentratosi sulle difficoltà di avvio delle startup, per primo e dopo molto tempo, ha riportato sotto la luce dei riflettori i principi fondanti della "lean" ricordando proprio come siano validi per indirizzare opportunamente l'identificazione di nuovi modelli di business sostenibili. Un approccio che ha conquistato subito un notevole successo globale, iniziando proprio dal settore delle startup, evidentemente poco interessato fino a quel memento, al lean management.

Bisogna forse dare credito a Eric Ries, autore del libro "Lean Startup" (2011), che pur concentratosi sulle difficoltà di avvio delle startup, per primo e dopo molto tempo, ha riportato sotto la luce dei riflettori i principi fondanti della "lean" ricordando proprio come siano validi per indirizzare opportunamente l'identificazione di nuovi modelli di business sostenibili. Un approccio che ha conquistato subito un notevole successo globale, iniziando proprio dal settore delle startup, evidentemente poco interessato fino a quel memento, al lean management.

In sostanza ha permesso di rifocalizzare sul valore strategico della "lean": la priorità al cliente e al valore riconosciuto dal cliente; l'importanza dell'intero flusso, in questo caso l'intreccio delle relazioni tra le componenti del modello di business; l'approccio per piccoli miglioramenti ma frequenti del kaizen; il prezioso contributo delle risorse umane (ovvio nel caso delle startup) in termini di competenza e anche di umile verifica e analisi critica; l'indispensabile supporto delle metriche. Indubbiamente la "lean startup" deve ancora evolvere e maturare una architettura completa, proprio con l'introduzione di metodiche e tecniche operative (tattiche). Comunque viene già accreditato come "l'approccio che sta trasformando il modo con cui i nuovi prodotti sono sviluppati e lanciati sul mercato", dunque non solo nelle startup. Del resto non bisogna dimenticare le parole di Peter Drucker:

"Per avere successo occorre riporre maggiore attenzione sul fare la cosa giusta, che nel fare le cose nel modo giusto"

Purtroppo ci sono ancora altri equivoci intorno alla "lean", ma applicando il metodo kaizen del miglioramento continuo, li elimineremo progressivamente nei prossimi post.

[Pubblicato anche sul mio Linkedin Blog, il 10/8/15, e su Medium.com, il 10/8/15]

Nessun commento :

Posta un commento